吴佳璐, 刘鑫屏

(华北电力大学 控制与计算机工程学院, 河北 保定 071003)

国家十四五规划提出“清洁、低碳、安全、高效”的能源发展战略,大力发展综合能源系统[1]。城市周边新建冷热汽电联产机组或对现有机组进行改造具备供热供冷功能,可以作为综合能源系统的核心。联产机组利用燃煤锅炉产生高温蒸汽,蒸汽经过汽轮机做功发电,汽轮机抽汽作为周边工厂工业汽源、供热热源或用于驱动溴化锂吸收式制冷设备,实现冷热汽电多联产。具有以下优势:1)清洁环保,大型火电机组的环保排放指标远优于分散的小型燃煤锅炉;

2)节能高效,一方面相对于纯发电机组,冷热汽电联产机组综合能源利用效率可高达70%以上[2],另一方面大型机组的单一能耗指标也优于小型工业制热制冷设备[3];

3)可靠性好,电厂一般建设2台及以上多热电联产机组,设备及运行整体可靠性高于其它能源供给方式。相比纯凝机组,冷热汽电多联产能量流动过程复杂,燃煤锅炉存在的大惯性大迟延特性与多联产带来的多变量强耦合、非线性特性相互迭加,对象变得难以控制[4,5]。特别是电网要求提高机组发电负荷灵活性,与供热、供冷、供汽负荷的稳定性之间存在矛盾[6,7]。建立对象模型并分析其各输入输出变量之间的动态、耦合和非线性特性,是设计性能优良的控制系统的前提条件,也是实施能源综合调度、管理优化的依据。

对于以火电机组为核心的模型研究,国内具有代表性的刘吉臻[8]提出了非线性汽包锅炉动态模型,给出了此模型的解耦策略;

田亮[9]在刘吉臻建立模型的基础上,建立了简化的亚临界330 MW机组非线性动态模型,降低了模型的阶次;

之后刘鑫屏[10]建立了300 MW供热机组简化非线性动态模型,提出了直接用供热抽汽流量进行调节的方法,但并未解决供热机组的热电耦合问题;

随后邓拓宇[11]对供热机组进行了解耦协调控制,解决了机组供热期投AGC的困难。综上所述,国内对火电机组模型的研究相对成熟,但目前还没有太多关于冷热汽电多联产机组模型的研究。

本文在典型的亚临界机组动态模型的基础上,将供热机组核心部分做了改进,在汽轮机中压缸侧增加抽汽作为电厂周围工厂的能源供给,建立了综合能源供给型热电联产机组简化非线性动态方程。

我国最常见的供热机组是调节抽汽式供热机组,由调节阀来调节发电负荷和供热负荷。而本文研究的多联产机组相较于传统供热机组增加了一个工业抽汽调节蝶阀,从中压缸排汽抽出蒸汽供周围的工厂使用。综合能源供给型热电联产机组供热供汽部分热力系统结构如图1所示。

1—高压缸;

2—中压缸;

3—低压缸;

4—高压缸进汽调阀;

5—汽轮机供热调节蝶阈;

6—工业抽汽调节蝶阀;

7—供热抽汽调节蝶阀;

8—热网循环水泵;

9—热网加热器;

10—热网疏水泵;

11—除氧器图1 供热供汽部分热力系统结构图Fig. 1 Diagram of thermodynamic system structure for heating and steaming supply system

汽轮机中压缸排汽分成三部分:一部分经过汽轮机供热调节蝶阀(LV阀)进入低压缸内做功;

一部分经过工业抽汽调节蝶阀(SV阀)进入周围工厂,供工厂使用;

一部分经过供热抽汽调节蝶阀(EV阀)进入热网加热器加热热网循环水,冷却后经过热网疏水泵送入除氧器,热网循环水经热网加热器加热后经过热网循环水泵送至用户端,之后回到热网加热器[12]。

因此,可以通过改变燃料量或阀门开度来调节发电、供热、工业抽汽负荷。当通过改变燃料量或汽轮机高压缸进汽调门开度调整发电负荷时,中压缸排汽压力改变,引起发电负荷改变,同时也会引起供热负荷和工业抽汽负荷波动;

当通过LV阀调整供热负荷时,LV阀开度的改变会使进入低压缸的蒸汽流量和中压缸排汽压力改变,进而引起供热负荷改变,同时会引起发电负荷和工业抽汽负荷波动;

当通过EV阀调整供热负荷时,EV阀开度的改变会使流入热网加热器的流量改变,即供热负荷变化,此时中压缸排汽压力改变,引起发电负荷和工业抽汽负荷波动[13];

当通过SV阀调整工业抽汽负荷时,SV阀开度的改变会使流入下游蒸汽管道的蒸汽流量和中压缸排汽压力改变,同时引起发电负荷和供热负荷波动。因此,发电、供热、工业抽汽负荷之间存在强耦合特性。

已知典型亚临界纯凝机组两入两出动态模型[12]。其中燃料量uB和高压缸进汽调门开度uT为输入;

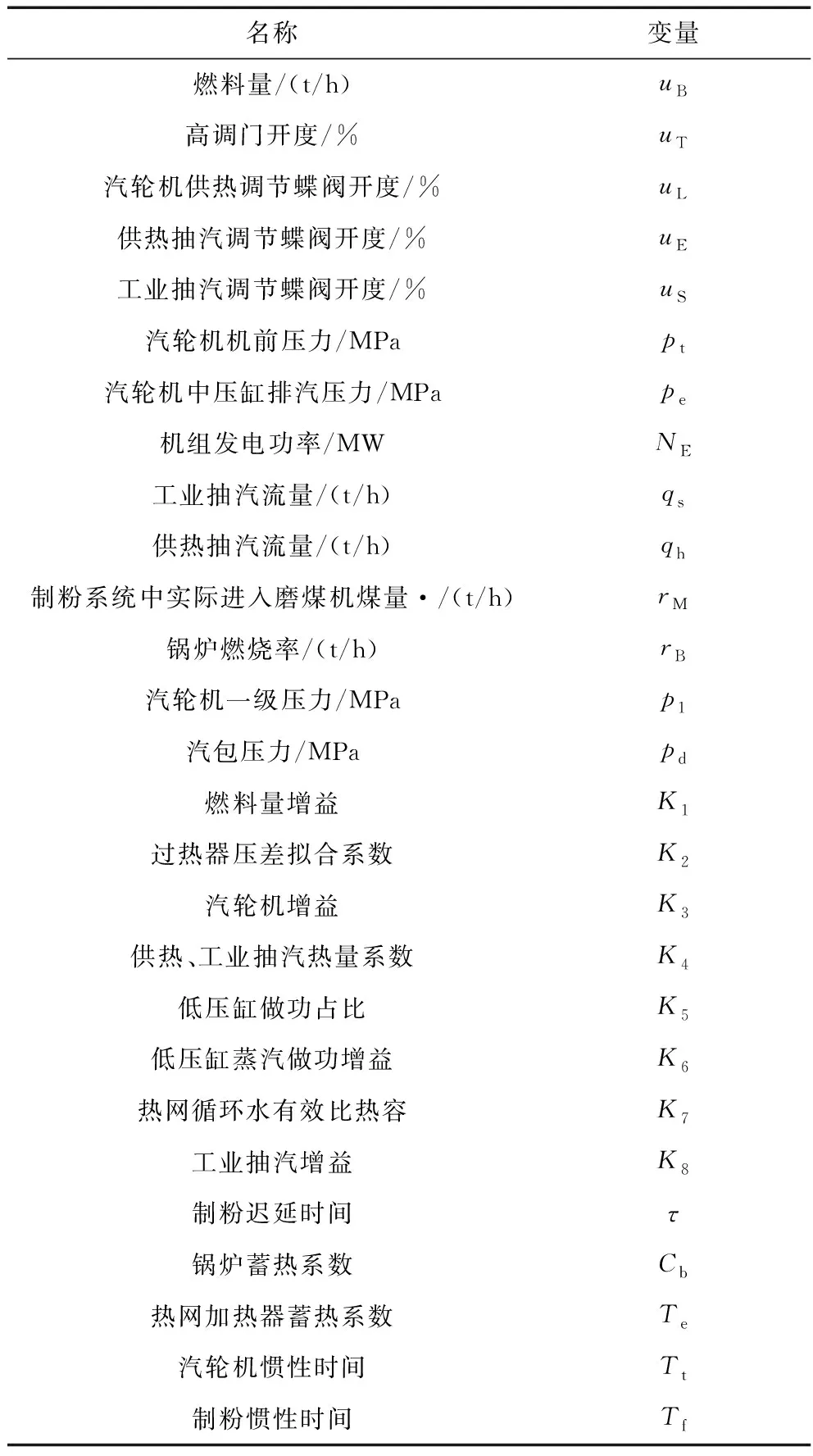

汽轮机前压力pt和机组发电功率NE为输出。其余变量及参数含义见表1。

rM=uB(t-τ)

(1)

(2)

(3)

pt=pd-K2(K1rB)1.5

(4)

(5)

p1=0.01ptuT

(6)

此模型中,式(1)描述锅炉制粉系统的纯迟延;

式(2)描述制粉惯性;

式(3)描述锅炉能量平衡过程;

式(4)描述锅炉汽包压力与汽轮机前压力之间的非线性关系;

式(5)描述汽轮机能量转换动态过程;

式(6)描述汽轮机一级压力与高调门开度和汽轮机前压力之间的非线性关系[12]。此模型是目前较为成熟且应用广泛的纯凝机组模型,可以在很好地复现机组的非线性特性和主要动态特性[14-17]。

已知纯凝机组的中压缸排汽全部进入低压缸做功;

传统供热机组的中压缸排汽会进入低压缸和热网加热器;

而综合能源供给型热电联产机组将中压缸排汽的去向分成了三路,即低压缸、热网加热器、工业抽汽管道。通过分析,可发现汽轮机中压缸排汽量与机组发电负荷存在近似线性关系,有抽汽时依然成立,因此可以在纯凝汽式机组模型的基础上改进。

对于综合能源供给型热电联产机组,由热平衡关系,即中压缸排汽中的有效热量等于进入低压缸蒸汽与供热、工业抽汽中的有效热量之和,可得热平衡方程:

(7)

蒸汽在汽轮机内的做功量等于蒸汽在高、中、低压缸内做功之和,因此蒸汽在汽轮机内的能量转换过程可以描述为

(8)

最终可以写出兼具发电、供热、工业供汽功能的热电联产机组的五入五出简化非线性动态模型。其变量及参数含义见表1。

rM=uB(t-τ)

(9)

(10)

(11)

pt=pd-K2(K1rB)1.5

(12)

(13)

(14)

qh=K4K7peuE

(15)

qs=K4K8peuS

(16)

p1=0.01ptuT

(17)

式中:uB、uT、uL、uE、uS为模型的5个控制输入变量;

pt、pe、NE、qs、qh为5个状态输出变量;

rM、rB为2个中间变量;

p1、pd为2个其它输出变量;

K1~K8为8个静态参数;

τ、Cb、Te、Tt、Tf为5个动态参数。

表1 变量及参数含义对照表Tab.1 Comparison table of variable and parameter meaning

3.1 多联产机组介绍

本文研究对象为某300 MW亚临界供热机组。锅炉为HG-1025/17.5-YM11型汽包锅炉;

汽轮机为C300/235-16.7/0.35/537/537型汽轮机;

纯凝工况额定发电功率为300 MW;

供热工况额定发电功率为235 MW。

依据此供热机组的设计数据确定模型参数,确定模型静态参数的主要机组设计数据见表2。表中RH代表额定供热工况,RG代表额定纯凝工况,RL代表额定供热最小电出力工况。

表2 机组设计数据Tab.2 Design data of the unit

3.2 参数确定

3.2.1 静态参数

将第2章建立的模型公式左面的微分部分置零,可得到K1~K8的计算公式:

(18)

(19)

(20)

(21)

(22)

(23)

(24)

已知在供热抽汽的基础上增加了工业抽汽,由能量平衡关系,即改造前机组供热抽汽流量等于改造后机组供热抽汽流量与工业抽汽流量之和,可得

(25)

令uE=100%,uS=100%,式(25)可化为

(26)

已知额定供热工况下的工业抽汽流量为100 t/h,供热抽汽流量300 t/h,根据两者的比例关系,由式(26)可得K7=0.75K7’;

K8=0.25K7’。最终求得静态参数见表3。

3.2.2 动态参数

模型的动态参数需要由扰动实验获得。其中制粉惯性和迟延时间需要由燃料量扰动实验确定;

锅炉蓄热系数需要由汽轮机调门扰动实验确定;

汽轮机惯性时间需要由汽轮机甩负荷实验确定;

热网加热器蓄热系数需要由管网水温变化计算确定,参考文献[18-20]可得到动态参数见表3。

表3 静态参数和动态参数Tab.3 Static and dynamic parameters

3.3 对象模型

将3.2节求得的静态与动态参数代入第2章建立的模型中,得到此300 MW亚临界供热机组非线性动态模型:

rM=160(t-20)

(27)

(28)

(29)

pt=pd-0.000 288 7(1.875rB)1.5

(30)

(31)

(32)

qh=8.571peuE

(33)

qs=2.857peuS

(34)

p1=0.01ptuT

(35)

4.1 仿真验证

在MATLAB的Simulink平台仿真验证对象特性。先搭建多联产机组模型,分别在模型输入uB、uT、uL、uE、uS上加一个阶跃扰动进行仿真,观察并分析各输出的响应曲线。仿真得到的输出响应曲线如图2和图3所示,各输出阶跃响应分析如下。

图2 燃料量和高调门开度扰动对象响应曲线图Fig. 2 Response curves of fuel flow and the opening of turbine governor valve disturbance

图2(a)为燃料量uB阶跃减少10 t/h时的模型响应曲线。由图可知,燃料量阶跃减少会使蒸汽量减少,又由于汽轮机高调门开度不变,导致汽轮机前压力减小,机组负荷、供热抽汽流量和工业抽汽流量变小且经过一段时间后达到稳态值。图2(b)为汽轮机高调门阶跃减少10%时的模型响应曲线。由图可知,汽轮机高调门开度减小会使机前压力增大,发电负荷、中压缸排汽压力、供热抽汽流量和工业抽汽流量都由于燃料量不变先迅速减小后又逐渐恢复到原来的值。

图3 LV阀开度和SV阀开度扰动对象响应曲线图Fig. 3 Response curves of the opening of LV valve and SV valve disturbance

图3(a)为LV阀开度阶跃减小10%时的模型响应曲线。由图可知,LV阀开度减小会使低压缸进汽量减小,机组发电负荷迅速减小,中压缸的排汽压力、供热抽汽流量和工业抽汽流量都迅速增大;

但由于LV阀开度对汽轮机前压力、汽包压力、一级压力无影响,所以它们基本不变。图3(b)为SV阀开度阶跃减小20%时的模型响应曲线。由图可知,SV阀开度减小会使中压缸排汽压力增大,工业抽汽流量迅速减小,流入热网加热器的蒸汽以及发电负荷增加;

因为中压缸排汽压力相较于原来增大,所以工业抽汽流量在原来的水平上略有增加但未超过初始值;

由于SV阀开度对汽轮机前压力、汽包压力、一级压力无影响,所以它们基本不变。

由图2和图3以及以上分析可知,模型的阶跃响应曲线能较好地描述变量的实际变化过程。这说明所建模型能从本质上反映系统的主要动态特性和非线性。

4.2 现场数据验证

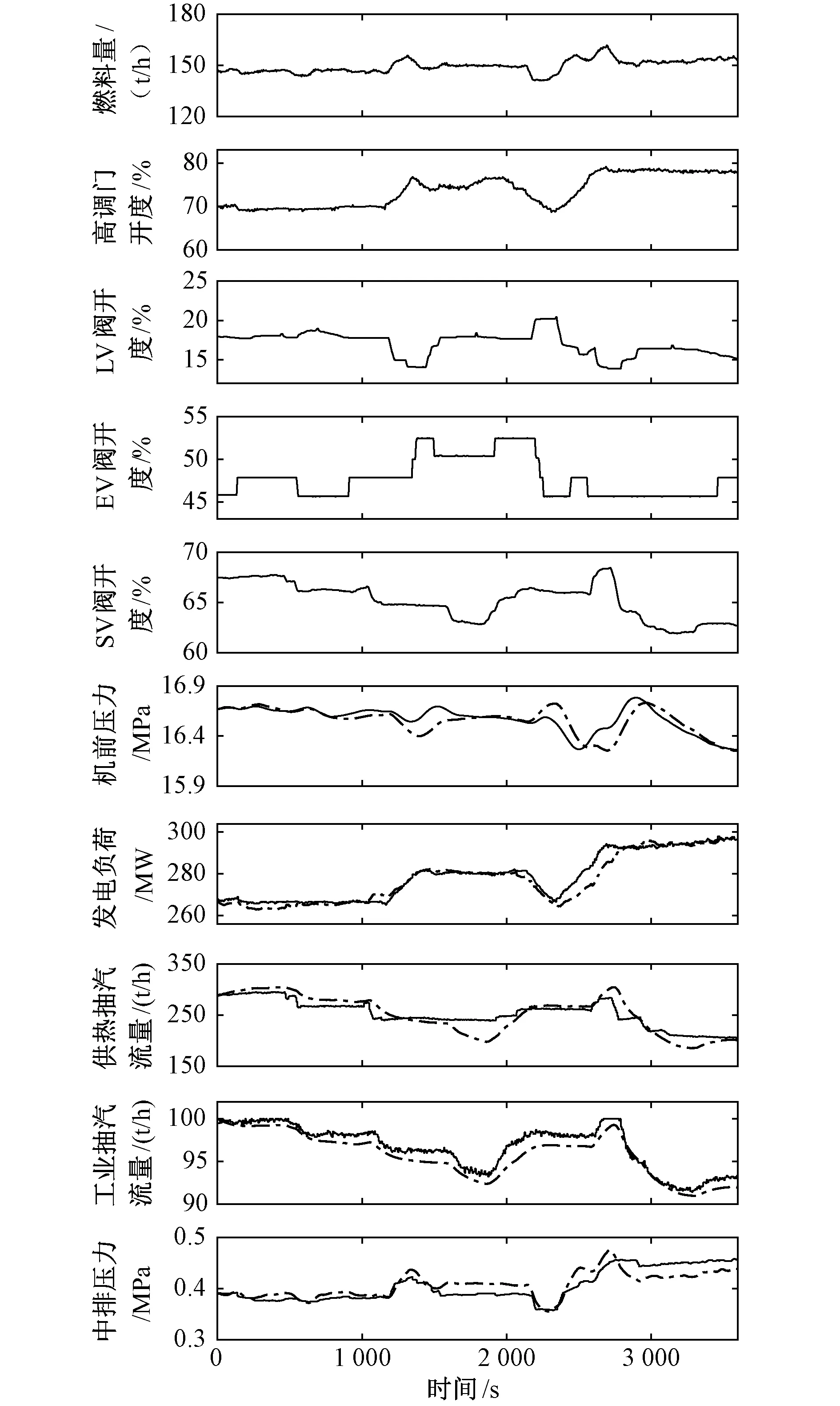

在电厂机组DCS系统上搭建所建模型,将机组输入uB、uT、uE、uL、uS的实际运行数据引入到DCS中,对比模型输出pt、NE、qh、qs、pe与现场这5个实际输出,通过分析误差来验证模型准确性。仿真得到的输入输出曲线如图4所示。图4中黑色实线为现场实际信号,黑色点划线为模型输出信号。

图4 输入扰动下模型输出与实际输出对比图Fig. 4 Comparison diagram of model output and actual output under input disturbance

由图4可得,仿真模型输出与实际输出在趋势上能够很好地吻合。为了更精确地验证,计算输入扰动下模型的平均相对误差和最大相对误差,结果见表4。可见5个输出量的平均相对误差不超过3.3%,最大相对误差不超过14.1%。其中,模型输出pt、NE、qs、pe的两项误差较小,表明曲线拟合程度比较高;

qh的两项误差与前者相比偏大,尤其是最大相对误差达到了14.1%,这说明此模型对供热抽汽流量的拟合水平还有待提高,但是仍在可接受范围内。从总体上看,曲线拟合程度较高。

表4 输入扰动下模型误差Tab.4 Model error under input perturbation

综上所述,仿真模型能较好地复现现场实际的被控对象输出。

(1)在传统火电机组模型的基础上,通过机理分析,建立了能够反映机组发电-供热-供汽负荷特性的五入五出简化非线性动态模型。

(2)针对某300 MW亚临界供热机组,基于此机组额定供热工况、额定纯凝工况以及额定供热最小电出力工况下的设计数据,计算出了模型的静态及动态参数。

(3)对模型进行仿真特性和现场数据验证,结果表明,本文所建立的简化非线性动态模型可以反映机组的主要动态特性,具有较好的复现性。

猜你喜欢抽汽热网开度热网异常工况的辨识煤气与热力(2022年4期)2022-05-23新建热网与现状热网并网升温方案煤气与热力(2021年12期)2022-01-19基于动态三维交互的二级热网仿真系统煤气与热力(2021年9期)2021-11-06600MW超临界机组供热供汽后对发电出力影响分析科技创新与应用(2021年26期)2021-09-24关于热网换热站节能监管与应用探究建材发展导向(2021年10期)2021-07-16掘进机用截止阀开度对管路流动性能的影响科学与财富(2021年33期)2021-05-10增大某车型车门开度的设计方法北京汽车(2021年2期)2021-05-07重型F级燃气轮机IGV开度对压气机效率的影响发电技术(2020年3期)2020-06-29毛儿盖水电站调速系统小网及孤网模式试验研究水电站机电技术(2019年5期)2019-05-31供热机组抽汽改造方案及试验分析综合智慧能源(2018年9期)2018-10-11